制药行业污水处理:高效方案与技术革新助力绿色转型

第1,制药行业废水处理面临多重挑战

制药废水因其高浓度有机物、难降解污染物和高毒性成分,成为环保治理的重点难点。以某大型医药化工企业为例,其生产废水COD高达数万mg/L,传统“物化+生化”工艺难以稳定达标,运行成本居高不下。随着《美丽乡村建设实施方案》等政策推进,制药企业需寻求更高效、低成本的解决方案。

第2,先进技术破解处理难题

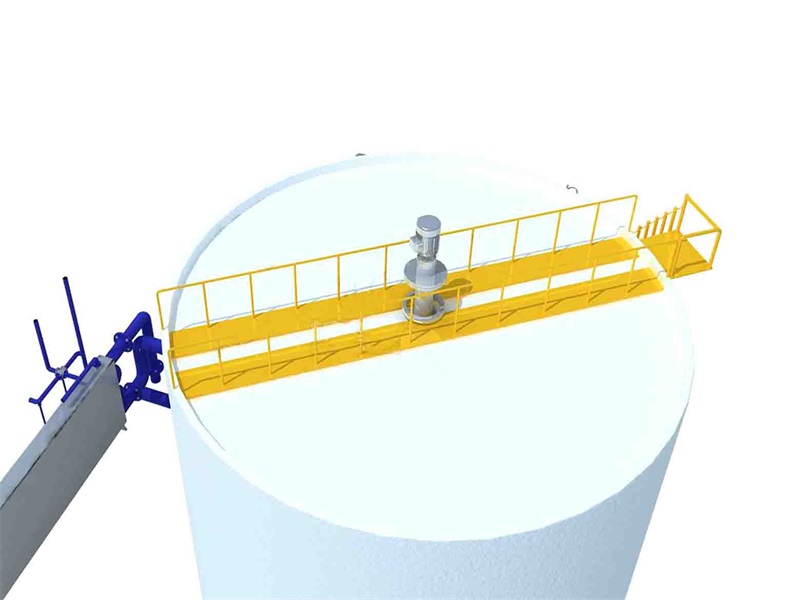

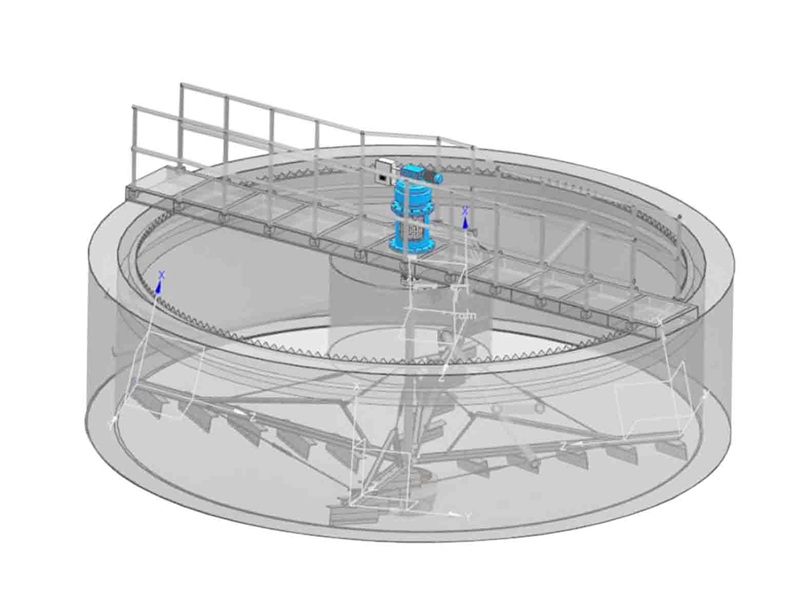

当前,制药污水处理正加速向高效化、智能化转型。例如,AEC电催化氧化装置通过电化学反应,可高效降解抗生素中间体、溶剂等难生化污染物,使COD去除率超94%,B/C比提升至0.35以上,显著改善后续生化处理条件。另一创新技术EFBBR(强化生物膜反应器)则通过微气泡曝气和固定床填料,实现同步硝化反硝化,总氮去除率提升30%-50%。

第3,定制化方案设计提升处理效能

针对制药废水特性,需从预处理到深度处理全链条优化。以某农药生产企业为例,其采用“ALE高温合金微电解+芬顿氧化+UASB厌氧+A/O工艺”组合,使COD从40000mg/L降至500mg/L以下,悬浮物、氨氮等指标均优于排放标准。设计时需重点关注抗冲击负荷能力,如设置调节池、事故池,并投加耐盐菌剂增强微生物适应性。

第4,运维管理是稳定运行的关键

制药污水处理设备长期高负荷运行,易出现堵塞、污泥膨胀等问题。某企业因未定期清洗微电解填料,导致处理效率下降40%。建议建立智能化运维体系,通过远程监控实时掌握水质参数,结合AI算法预测设备状态,提前预警故障风险。日常维护需定期检查曝气系统、膜组件及药剂投加装置,确保系统稳定运行。

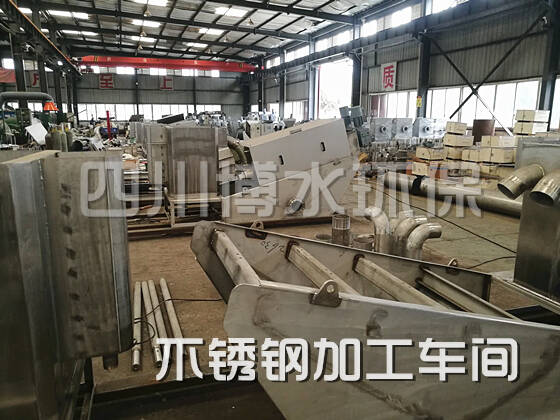

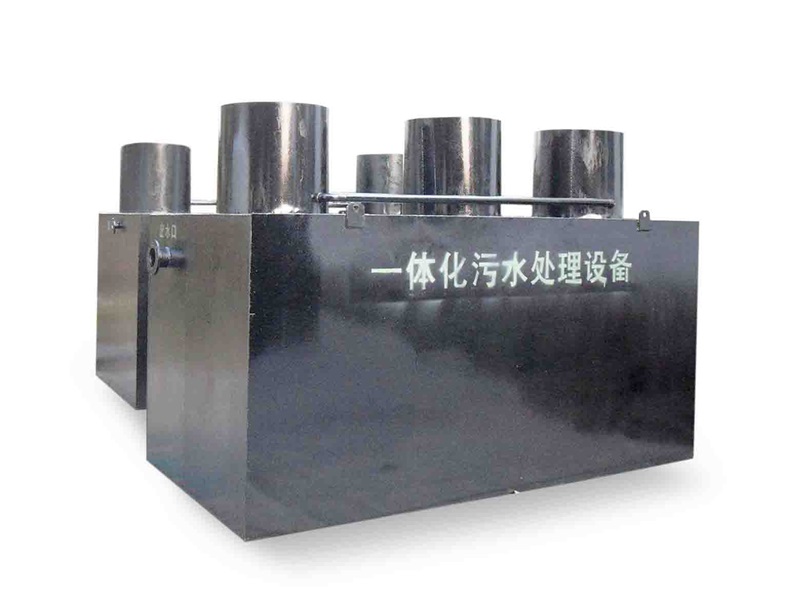

第5,选择专业厂家保障项目成功

制药污水处理对技术门槛要求高,需选择具备研发能力和工程经验的厂家。某品牌曾因设备设计不合理,导致某制药企业二次改造成本增加30%。建议优先考虑拥有国家专利、成功案例丰富的供应商,并要求提供全流程服务,包括方案设计、设备制造、安装调试及后期运维支持。

四川博水环保深耕制药行业多年,凭借自主研发的AEC电催化、EFBBR等核心技术,为全国百余家企业提供定制化解决方案。其团队曾帮助某抗生素生产基地实现COD从60000mg/L降至80mg/L,吨水处理成本降低50%。选择博水环保,不仅获得高效技术,更享受“技术+服务”双保障,让制药企业在环保合规路上轻松前行!

推荐标签:制药污水处理设备、污水处理方案设计、环保技术革新、工业废水处理、污水处理厂运维

制药废水因其高浓度有机物、难降解污染物和高毒性成分,成为环保治理的重点难点。以某大型医药化工企业为例,其生产废水COD高达数万mg/L,传统“物化+生化”工艺难以稳定达标,运行成本居高不下。随着《美丽乡村建设实施方案》等政策推进,制药企业需寻求更高效、低成本的解决方案。

第2,先进技术破解处理难题

当前,制药污水处理正加速向高效化、智能化转型。例如,AEC电催化氧化装置通过电化学反应,可高效降解抗生素中间体、溶剂等难生化污染物,使COD去除率超94%,B/C比提升至0.35以上,显著改善后续生化处理条件。另一创新技术EFBBR(强化生物膜反应器)则通过微气泡曝气和固定床填料,实现同步硝化反硝化,总氮去除率提升30%-50%。

第3,定制化方案设计提升处理效能

针对制药废水特性,需从预处理到深度处理全链条优化。以某农药生产企业为例,其采用“ALE高温合金微电解+芬顿氧化+UASB厌氧+A/O工艺”组合,使COD从40000mg/L降至500mg/L以下,悬浮物、氨氮等指标均优于排放标准。设计时需重点关注抗冲击负荷能力,如设置调节池、事故池,并投加耐盐菌剂增强微生物适应性。

第4,运维管理是稳定运行的关键

制药污水处理设备长期高负荷运行,易出现堵塞、污泥膨胀等问题。某企业因未定期清洗微电解填料,导致处理效率下降40%。建议建立智能化运维体系,通过远程监控实时掌握水质参数,结合AI算法预测设备状态,提前预警故障风险。日常维护需定期检查曝气系统、膜组件及药剂投加装置,确保系统稳定运行。

第5,选择专业厂家保障项目成功

制药污水处理对技术门槛要求高,需选择具备研发能力和工程经验的厂家。某品牌曾因设备设计不合理,导致某制药企业二次改造成本增加30%。建议优先考虑拥有国家专利、成功案例丰富的供应商,并要求提供全流程服务,包括方案设计、设备制造、安装调试及后期运维支持。

四川博水环保深耕制药行业多年,凭借自主研发的AEC电催化、EFBBR等核心技术,为全国百余家企业提供定制化解决方案。其团队曾帮助某抗生素生产基地实现COD从60000mg/L降至80mg/L,吨水处理成本降低50%。选择博水环保,不仅获得高效技术,更享受“技术+服务”双保障,让制药企业在环保合规路上轻松前行!

推荐标签:制药污水处理设备、污水处理方案设计、环保技术革新、工业废水处理、污水处理厂运维